Os cabos que por ano tornam 1,265 mil milhões viagens possíveis: Tecnologia Ferroviária

Chris Barnes, Diretor Técnico e de Projetos da Eland Cables, fala sobre ligar a infraestrutura subterrânea de metro

O recente anúncio de que a Thales recebeu o contrato para a modernização da sinalização e o controle de comboios em quatro das linhas subterrâneas londrinas, inicia um processo de melhoramento de algumas das infraestruturas mais antigas da rede de metro. As linhas Circle, District, Hammersmith & City e Metropolitan há muito que necessitavam desta modernização, e as obras de melhoramento verão até 32 comboios por hora a circular pelas linhas.

Embora o processo de modernização e renovação seja emocionante, vale a pena recordar o equipamento e, em particular, os cabos que têm servido essas linhas até agora. Não existem muitos outros setores em que uma instalação poderia ser sujeita ao tipo de condições ambientais e mecânicas que estas linhas subterrâneas enfrentam, e, no entanto, têm funcionado consistentemente ano após ano, até ao presente. Os cabos são um elemento essencial de instalações enquanto fornecem energia ao ponto de uso, interligando todos os elementos dos sistemas de sinalização e controle de comboios, além de ligar câmaras CCTV, instalações sonoras para comunicações públicas, iluminação, sistemas de ventilação, e sistemas de alarme e de deteção de incêndio. Sem cabos robustos capazes de resistir a tudo que o subterrâneo lhes lança, por ano 389,4 milhões[1] passageiros-viagem ficariam à espera de que chegasse o comboio.

Alcançar a conformidade com as especificações LU

Para que um cabo consiga um lugar no Registro de Produtos Homologados pela LUL e, portanto, seja certificado para uso em toda a rede, foi sujeito a uma rigorosa bateria de testes. Isso envolve não apenas a realização de testes rigorosos à matéria-prima e de testes elétricos ao produto acabado, para demonstrar conformidade com as especificações LU, mas também testes de incêndio abrangentes que envolvem testes para índice da temperatura, triagem da toxicidade, propagação da chama, emissões de fumaça tóxicos e as baixas emissões de fumaça que permitem às pessoas ter tempo e visibilidade adequados para escapar.

Os cabos – seja para energia, sinalização, telecomunicações ou dados – têm de funcionar, incorporar as caraterísticas de segurança necessárias e sobreviver às condições de instalação que vão desde movimentos repetitivos, ataques de roedores e submersão em água, a, simplesmente, os extremos do clima britânico. Apenas os cabos que apresentem estas capacidades operacionais, físicas e de alta resistência ao fogo possuem certificação para poderem ser utilizados em toda a rede.

A resistência ao fogo é primordial

A LUL tem agora algumas das especificações para cabos mais exigentes do mundo, em particular quando se trata de alta resistência ao fogo. Devido ao incêndio catastrófico de Kings Cross de 1987, foram redigidas especificações com o fim de incluir a necessidade de cabos de baixa emissão de fumaça e sem halogéneos (LSZH) ou de baixo risco de incêndio (LFH), isolados e revestidos, em toda a rede – mudanças que são integrantes para manter os passageiros e a equipe seguros durante as suas viagens. A importância disso é imediatamente clara quando fica a saber que a queima de PVC produz quantidades significativas de fumaça negra e densa e gases tóxicos. É produzido cloro que se combina com a água na atmosfera para formar ácido clorídrico. Essa água não provem apenas dos esforços de combate ao incêndio e dos sistemas de aspersão – pode ser proveniente de partículas no ar ou da humidade nos olhos, nariz, garganta e pulmões de uma pessoa. Quando misturado com água, o cloro de 2,86 kg de PVC pode produzir até 320 litros de ácido clorídrico concentrado, suficientes para cobrir 1400 metros quadrados[2], ao passo que apenas 0,85 kg de PVC podem produzir fumaça opaca à luz num espaço com 1000 metros cúbicos.

Desafiando os limites da construção de cabos

Desenvolvimentos em materiais e processos de fabricação têm visto a construção de cabos progredir para vencer muitos destes problemas e alcançar as capacidades de desempenho desejadas. Incluem-se:

- Compostos sem halogéneos e de baixo risco de incêndio que emitem baixos níveis de fumaça e vapores que se autoextinguem assim que a chama é afastada.

- Cinta de vidro e mica – incorporada em muitas conceções de cabo para proporcionar resistência adicional ao fogo onde for necessária, proporcionando tanto uma barreira à chama como ao calor, resistindo exposição a temperaturas até 950 °C.

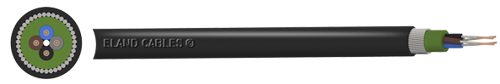

- Armadura de fio de aço para proporcionar proteção mecânica ao mesmo tempo que continua a oferecer a flexibilidade exigida. Trançado de fio de cobre também pode ser incorporado para proporcionar uma blindagem CEM eficaz e uma proteção mecânica mais ligeira.

Cabo Impact Power Firetec BS7846 com Certificação LPCB e BASEC (LUL) condutor entrançado de cobre, cinta corta-fogo de mica/vidro, isolamento de XLPE, base de LSZH, armadura de fio de aço, bainha de LSZH

Enquanto empresa, a equipe técnica de Eland Cables trabalha em estreita colaboração com engenheiros da Network Rail, London Underground e seus contratados, para usar esses avanços no desenvolvimento de novos produtos que irão melhorar a segurança e eficiência na rede ferroviária. Recentemente, a equipe do Cable Lab®, o laboratório de teste de cabos interno da Eland Cables, certificado pela UKAS conforme a norma ISO 17025, concebeu e obteve aprovação da Network Rail para um cabo com uma camada de cinta de fibra de vidro (Fiber Glass Tape, FGT) incorporada na construção – tendo-se constatado que o FGT reduz o ataque de roedores. Está nas etapas iniciais para ser apresentado à LUL para possível adição ao APR, mas são desenvolvimentos como estes que ajudam a ampliar o ciclo de vida dos cabos em uso.

À medida que os projetos em toda as redes ferroviárias recebem uma vez mais luz verde para avançarem, a experiência técnica da Eland Cables líder no setor continuará a merecer a confiança no sentido de produzir mais melhorias na concepção e confiabilidade. Tais melhorias resultarão em vantagens económicas ao longo do ciclo de vida dos produtos e ajudará a manter a rede a funcionar sem problemas até à próxima ronda de modernizações, quando quer que isso aconteça.

Para obter mais informações sobre o Cable Lab e o trabalho da Eland Cables no setor ferroviário, visite www.elandcables.com/industry-sectors/rail-metro

Chris Barnes

cbarnes@elandcables.com

www.elandcables.com

020 7241 8774

[1] Dados do número de utentes para as linhas Circle, District, Hammersmith & City e Metropolitanas. Performance: LU Performance Data Almanac, Transport for London 2011/12

[2] Catálogo Radox Wire+Cable, p. 22, Gases Tóxicos e Corrosivos